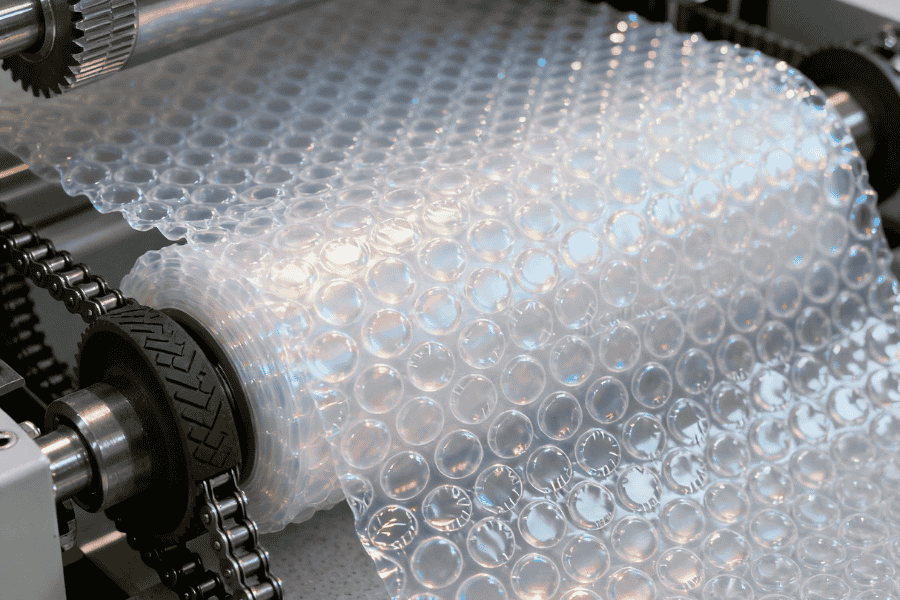

สำรวจนวัตกรรมเครื่องทำฟองอากาศล่าสุดของ Innopack ซึ่งผสมผสานวิศวกรรมเรซินที่ยั่งยืน การอัดขึ้นรูปที่มีความแม่นยำ และระบบการควบคุมคุณภาพแบบอินไลน์ เพื่อมอบโซลูชันบรรจุภัณฑ์ที่มีประสิทธิภาพและเป็นมิตรต่อสิ่งแวดล้อมที่ได้รับความไว้วางใจจากแบรนด์โลจิสติกส์และอีคอมเมิร์ซระดับโลก

สรุปโดยย่อ (สำหรับวิศวกรบรรจุภัณฑ์และผู้จัดการฝ่ายความยั่งยืน) หากสายการบรรจุหีบห่อของคุณยังคงใช้ฟิล์มคุชชั่นแบบเดิม ก็ถึงเวลาคิดใหม่

คู่มือนี้แสดงให้เห็นว่า Innopack Machinery กำหนดนิยามใหม่ของเครื่องทำฟองอากาศผ่านนวัตกรรม ระบบอัตโนมัติ และความรับผิดชอบต่อสิ่งแวดล้อมได้อย่างไร เพื่อให้มั่นใจว่าฟิล์มทุกเมตรที่คุณผลิตมีประสิทธิภาพ รีไซเคิลได้ และสอดคล้องกับนโยบาย EPR ทั่วโลก

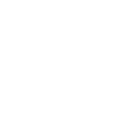

ตั้งแต่การผสมเรซินไปจนถึงการวางบนพาเลทแบบม้วน การออกแบบโมดูลาร์ของ Innopack และเวิร์กโฟลว์การควบคุมคุณภาพในสายการผลิต มอบประสิทธิภาพ ความแม่นยำ และความอุ่นใจ

อะไรทำให้เครื่องทำฟองอากาศก้าวหน้ามาก

เครื่องทำฟองอากาศ

วิศวกรรมวัสดุและสถาปัตยกรรมเครื่องจักร

By ลีโอ จาง | วิศวกรกระบวนการอาวุโส เครื่องจักร Innopack

-

ส่วนผสมเรซิน Eco-PE: ผสานรวม PE รีไซเคิลและชีวภาพโดยไม่กระทบต่อความต้านทานแรงดึง

-

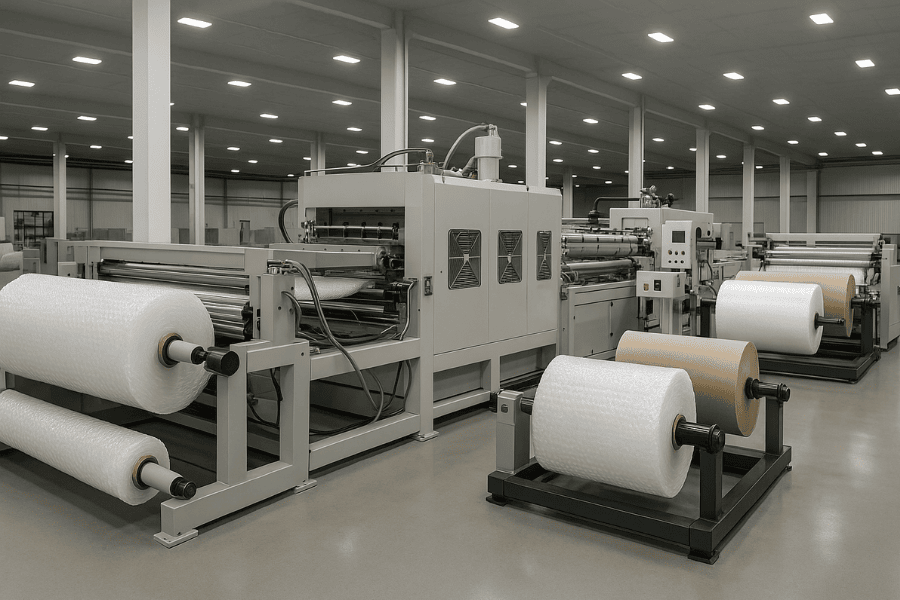

การออกแบบแม่พิมพ์ฟองที่แม่นยำ: รับประกันเซลล์อากาศที่สมมาตร เกจที่เสถียร และลดอัตราส่วนการรั่วไหล

-

การทำความร้อน PID และการควบคุมหลายโซน: รักษาความสมดุลของการอัดขึ้นรูปที่สมบูรณ์แบบและอัตราเงินเฟ้อฟองสม่ำเสมอ

การออกแบบหลักผสมผสานกัน การอัดขึ้นรูปที่ประหยัดพลังงาน, การเพิ่มประสิทธิภาพความคมชัดของฟิล์ม, และ การตอบสนองความหนาแบบอินไลน์ส่งผลให้มีค่าเฉลี่ย ลดของเสียจากเรซินลง 18% ต่อตันของฟิล์มที่ผลิตได้

โครงสร้างจุลภาคของฟิล์มบับเบิ้ลและรายละเอียดตัวเครื่อง

เหตุใดแบรนด์ชั้นนำจึงเลือกระบบ Innopack

-

ปรับให้เหมาะสมสำหรับบรรจุภัณฑ์อีคอมเมิร์ซที่มีปริมาณงานสูง และการดำเนินงานตลอด 24 ชั่วโมงทุกวัน

-

การระบายความร้อน การม้วน และการตัดแบบรวม โมดูลลดการจัดการแบบแมนนวล

-

บันทึกการผลิตที่พร้อมข้อมูล สำหรับการรายงาน EPR และการตรวจสอบย้อนกลับของห่วงโซ่อุปทาน

จากบริษัทสตาร์ทอัพไปจนถึงศูนย์กลางโลจิสติกส์ระดับโลก Innopack's เครื่องทำฟองอากาศ ปรับปรุง OEE (ประสิทธิผลโดยรวมของอุปกรณ์) ได้ถึง 23% เมื่อเทียบกับเครื่องอัดรีดฟิล์มแบบเดิม

เครื่องทำฟองอากาศคุณภาพสูง

จากเม็ดพลาสติกสู่การปกป้อง — ขั้นตอนการทำงานของ Innopack

ขั้นตอนที่ 1 — การเตรียมเรซิน

ขั้นตอนที่ 2 — การอัดขึ้นรูปฟิล์มและการเกิดฟอง

ขั้นตอนที่ 3 — การทำความเย็นและการกรอกลับ

ขั้นตอนที่ 4 — ประตู QC แบบอินไลน์ (CR / MA / MI)

-

CR (การตรวจสอบการสอบเทียบ): ความสม่ำเสมอของความร้อนและการตรวจสอบโปรไฟล์เกจ

-

MA (การตรวจสอบวัสดุ): แผนที่แรงดันฟองและการทดสอบการรั่วของซีล

-

MI (การตรวจสอบทางกล): ความหนาแน่นของม้วน ความสมบูรณ์ของแกน และการตรวจสอบบรรจุภัณฑ์

ขั้นตอนที่ 5 — ลังและการติดฉลาก

การออกแบบแอพพลิเคชั่นและผลกระทบทางอุตสาหกรรม

การปฏิบัติตามอีคอมเมิร์ซ – ปกป้องสินค้าที่เปราะบางด้วยความกว้างม้วนและความแข็งแรงของซีลที่เหมาะสมที่สุด

การผลิตอุปกรณ์อิเล็กทรอนิกส์ – ตัวเลือกฟิล์มป้องกันไฟฟ้าสถิตสำหรับแผงวงจรและโมดูลความแม่นยำ

การดูแลสุขภาพและยา – ฟิล์มทำความสะอาดเกรด ISO สำหรับการขนส่งที่ปลอดเชื้อและไวต่ออุณหภูมิ

คลังสินค้าอีคอมเมิร์ซที่ใช้ม้วนฟิล์มฟอง

การปรับแต่งและบูรณาการ OEM โดย Innopack

-

ความกว้างของม้วนแบบกำหนดเองและรูปทรงฟองอากาศ (8–40 มม.) สำหรับความต้องการบรรจุภัณฑ์ที่หลากหลาย

-

บูรณาการการควบคุมอัจฉริยะ ด้วยระบบ ERP, MES และ WMS

-

การทำแผนที่ข้อบกพร่องอัตโนมัติ และ การแจ้งเตือนการบำรุงรักษาบนคลาวด์.

-

ระบบตรวจสอบย้อนกลับ – ม้วนรหัส QR เชื่อมโยงกับชุดเรซินและล็อตการผลิต

บรรจุภัณฑ์ส่งออกและกระบวนการประกันคุณภาพ

วิศวกรรมลัง

VGM และการติดตามฉลาก

การควบคุมความชื้น

ความเป็นผู้นำด้านความยั่งยืนและเศรษฐกิจหมุนเวียน

การจัดหาอย่างมีความรับผิดชอบ

เรซินทั้งหมดได้มาจากผู้รีไซเคิลที่ผ่านการรับรองและซัพพลายเออร์ PE หมุนเวียน

การประมวลผล VOC ต่ำ

การสกัดควันและการกำจัดก๊าซเรซินช่วยลดการปล่อยก๊าซเรือนกระจกได้ 21%

โลจิสติกส์แบบวงกลม

ระบบหลักที่ส่งคืนได้และโปรแกรมฟิล์มนำกลับช่วยลดรอยเท้าของเสียทั้งหมดได้ 28%

เครื่องทำฟองอากาศพลาสติก

ข้อมูลเชิงลึกของผู้เชี่ยวชาญ

มุมมองของวิศวกรกระบวนการ

“ความแข็งแรงของการซีลที่สม่ำเสมอและเกจฟิล์มที่เสถียรนั้นไม่ใช่โชคลาภ แต่เป็นวิศวกรรมที่มีความแม่นยำ”

— Leo Zhang วิศวกรกระบวนการอาวุโส เครื่องจักร Innopack

คำติชมของลูกค้า

“เครื่องจักรให้ผลลัพธ์ที่สม่ำเสมอโดยไม่มีการเสียรูปของฟิล์มในระหว่างการวิ่งด้วยความเร็วสูง”

— หัวหน้าฝ่ายจัดซื้อ ผู้ดำเนินการอีคอมเมิร์ซระดับโลก

ข้อมูลเชิงลึกด้านการควบคุมคุณภาพ

“การทำแผนที่การรั่วไหลแบบอินไลน์ของเราลดอัตราการเรียกร้องจาก 2.8% เป็น 0.6% ในเวลาไม่ถึงสามเดือน”

— ผู้อำนวยการฝ่ายควบคุมคุณภาพ อินทรีย์ โรงงาน

คำถามที่พบบ่อย

คำถามที่ 1: เรซินผสมชนิดใดทำงานได้ดีที่สุดกับฟิล์มฟองอากาศ

PE รีไซเคิล (40–60%) พร้อมด้วย LDPE บริสุทธิ์และมาสเตอร์แบทช์ป้องกันบล็อกให้ความสมดุลในอุดมคติ

คำถามที่ 2: ระบบสามารถใช้ส่วนผสมที่ย่อยสลายได้ทางชีวภาพได้หรือไม่

ใช่ — แม่พิมพ์ไฮบริดรองรับ PLA, PBAT หรือ bio-PE สูงถึง 35%

คำถามที่ 3: ควรทำการสอบเทียบ QC บ่อยแค่ไหน?

ทุก 72 ชั่วโมงหรือหลังการเปลี่ยนเรซิน

คำถามที่ 4: ผลผลิตเฉลี่ยต่อบรรทัดคือเท่าไร

ระหว่าง 120–180 กก./ชม. ขึ้นอยู่กับขนาดฟองและความกว้างของฟิล์ม

Q5: จะตรวจสอบบรรจุภัณฑ์ก่อนส่งออกได้อย่างไร?

ตรวจสอบรหัสม้วน QR ฉลาก VGM และตัวบ่งชี้ความชื้นภายในลัง

เหตุใดวิธี Innopack จึงใช้งานได้

Innopack เปลี่ยนไป การอัดขึ้นรูปฟิล์มสู่ความยั่งยืนที่ขับเคลื่อนด้วยข้อมูล.

แต่ละ เครื่องทำฟองอากาศ ได้รับการออกแบบให้เป็นวงจรป้อนกลับแบบปิด — เรซิน → ฟอง → QC → ลัง → การตรวจสอบย้อนกลับ — รับประกันการป้องกันที่สม่ำเสมอ การรั่วไหลน้อยลง และลดการปล่อยก๊าซคาร์บอนไดออกไซด์

เครื่องทำฟองอากาศพลาสติก

คำกระตุ้นการตัดสินใจ

-

ขอการตรวจสอบขั้นตอนการทำงานของคุณฟรี → ติดต่ออินโนแพค

-

ดาวน์โหลดรายการตรวจสอบการควบคุมคุณภาพและแผนลัง

-

สำรวจหมวดหมู่ภาพยนตร์บับเบิ้ล → ระบบเบาะลม

การอ้างอิง

-

ASTM D3575 — วิธีทดสอบมาตรฐานสำหรับวัสดุเซลลูล่าร์ที่ยืดหยุ่น

-

ISO 11607 - บรรจุภัณฑ์สำหรับอุปกรณ์การแพทย์ที่ผ่านการฆ่าเชื้อระยะสุดท้าย

-

คู่มือการปฏิบัติตามข้อกำหนด EPR, คำสั่ง EU 2025

-

คู่มือทางเทคนิคของเครื่องจักร Innopack Rev.2025

-

วารสารบรรจุภัณฑ์ระดับโลก — “แนวโน้มการผลิตฟิล์มแบบวงกลมปี 2025”

เมื่อความยั่งยืนของบรรจุภัณฑ์เปลี่ยนจากคำมั่นสัญญาไปสู่การปฏิบัติ เครื่องจักร Innopack ยืนอยู่แถวหน้าของนวัตกรรม — กำหนดวิธีการผลิต ตรวจสอบ และส่งมอบฟิล์มฟองอากาศใหม่ ด้วยการอัดขึ้นรูปขั้นสูง การปิดผนึกอัจฉริยะ และการตรวจสอบย้อนกลับแบบวงปิด เครื่องจักรเหล่านี้ช่วยลดของเสียในขณะที่เพิ่มความน่าเชื่อถือ

ในขณะที่ความยั่งยืนของบรรจุภัณฑ์เปลี่ยนจากคำมั่นสัญญาไปสู่การปฏิบัติ Innopack Machinery ยืนอยู่แถวหน้าของนวัตกรรม โดยให้คำจำกัดความใหม่เกี่ยวกับวิธีการผลิต ตรวจสอบ และส่งมอบฟิล์มฟองอากาศ ด้วยการอัดขึ้นรูปขั้นสูง การปิดผนึกอัจฉริยะ และการตรวจสอบย้อนกลับแบบวงปิด เครื่องจักรเหล่านี้ช่วยลดของเสียในขณะที่เพิ่มความน่าเชื่อถือ

“เราไม่เห็นว่าการอัดขึ้นรูปฟิล์มเป็นกระบวนการอีกต่อไป แต่เป็นระบบนิเวศที่เชื่อมโยงกัน ตั้งแต่เรซินไปจนถึงการรีไซเคิล”

Leo Zhang วิศวกรกระบวนการอาวุโสของ Innopack Machinery กล่าว

“การบูรณาการการควบคุมอัจฉริยะและการวิเคราะห์แบบเรียลไทม์ช่วยให้ลูกค้าของเราบรรลุเป้าหมายด้านประสิทธิภาพทางเศรษฐกิจและสิ่งแวดล้อม”

ในโลกที่มีความต้องการโซลูชันแบบหมุนเวียน เครื่องทำฟองอากาศของ Innopack รวบรวมการผลิตบรรจุภัณฑ์ที่ยั่งยืนรุ่นต่อไป - แม่นยำ ขับเคลื่อนด้วยข้อมูล และเป็นไปตามข้อกำหนดทั่วโลก